Тепловая энергия электростанций отпускается в виде отопления и горячего водоснабжения, а также в виде пара на нужды производственных предприятий. Для сокращения затрат на обессоливание воды для компенсации потерь пара, организовывают возврат его конденсата для повторного использования. Зачастую этот конденсат загрязнён специфическими производственными примесями и железом транспортирующих трубопроводов. Несмотря на установленные нормы качества (ПТЭ РК от 30.03.2015г. приложение 14), требуется конденсатоочистка для его дальнейшего использования на энергетических котлах.

Далее приведены основные примеси, встречающиеся в конденсате, и методы их очистки:

1.Нефтепродукты.

Допустимое содержание нефтепродуктов не более 0,3 мг/дм3.

Схема очистки меняется в зависимости от фактической концентрации нефтепродуктов в исходной воде. При концентрации более 10 мг/дм3 рекомендуется первоначальное отстаивание, флотация, механическая фильтрация, сорбционная фильтрация.

1.1. Отстаивание основано на физическом разделении сред по удельному весу. Принцип отстаивания заключается в следующем: нефтепродукты всплывают на поверхность воды, укрупняются и удаляются специальными механизмами. Конструктивно используются бетонные нефтеловушки или металлические баки. Время разделения зависит от плотности частиц, температуры воды, наличия взвешенных веществ, оседающих при отстаивании, сорбируя нефтепродукты.

Степень очистки составляет ~ 10 мг/дм3.

Рис.1 – Пример промышленного отстойника.

1.2. Флотация основана на ускорении всплытия частиц нефтепродуктов за счёт подачи в воду мелкодисперсного воздуха специальным устройством, пузырьки которого сорбируют нефтепродукты и образуют на поверхности воды пену.

Степень очистки составляет ~ 5 мг/дм3.

Рис. 2 – Пример промышленного флотатора.

1.3. Механическая фильтрация обеспечивает прилипание нефтепродуктов (плёночный эффект) к фильтрующему материалу. Периодическая промывка фильтрующего материала производится противотоком горячей водой с температурой до 80 0С.

Степень очистки составляет ~ 3 мг/дм3.

Рис. 3 – Промышленный механический фильтр.

1.4. Сорбционная фильтрация основана на сорбции нефтепродуктов в порах фильтрующего материала – активированного угля. Периодическая промывка фильтрующего материала производится водой с температурой до 80 0С.

Степень очистки составляет ~ 0,3 мг/дм3.

Рис. 4 – Промышленный сорбционный фильтр.

2. Продукты коррозии.

Допустимое содержание не более 100 мкг/дм3.

Соединения железа представляют частицы разной степени дисперсности (взвешенные, грубодисперсные – более 0,1 мкм, коллоидно-дисперсные – 1-100 мкм и растворённые вещества в состав которых входят магнетиты, гидроокиси и др.). Очистка производится фильтрованием через различные сорбенты, с учетом количеств каждой фракции. Промывка фильтров производится раствором соляной кислоты для котлов высокого давления, раствором поваренной соли для котлов низкого и среднего давления.

Эффект обезжелезивания конденсата на Nа-катионитных фильтрах оценивается как удовлетворительный, когда остаточная концентрация железа в фильтрате находится в пределах 10 – 30 мкг/дм3.

3. Солесодержание.

Допустимая жесткость до 50 мкг-экв/дм3, содержание кремниевой кислоты до 100 мкг/дм3.

Очистка производится фильтрованием на катионитных и анионитных фильтрах, могут использоваться фильтры смешанного действия (ФСД), загруженные термостойкими ионообменными смолами, до 100 0С. Периодическая промывка производится соответственно серной кислотой (раствором поваренной соли для котлов низкого давления) и каустической содой.

Технологическая схема проектируется, в зависимости от качества исходного конденсата по вышеперечисленным составляющим с учётом технических показателей, в соответствии с требованиями «Норм технологического проектирования электрических станций и сетей» и РД 34.37.515-93 «Методические указания по очистке и контролю возвратного конденсата».

Необходимо учитывать, что Н-катионитные или Nа-катионитные фильтры совмещают функции ионообменных и механических фильтров, снижая солесодержание, взвешенные вещества, нефтепродукты и прочие примеси.

До проектирования конденсатоочистки заключается договор с потребителем пара о количестве и качестве возвращаемого конденсата, который регламентирует обязанности потребителя и состав очистного оборудования на электростанции.

Превышение нормируемых показателей качества возвращаемого конденсата влечет ухудшение водно-химического режима конденсатно-питательного тракта тепловой электростанции.

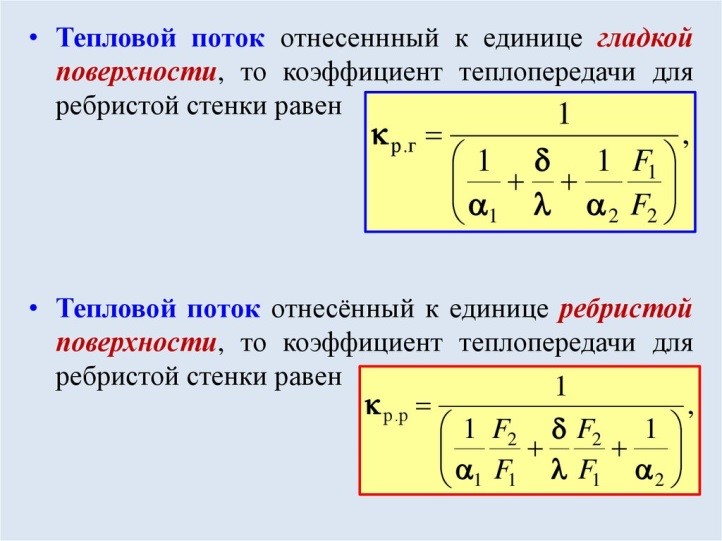

Например, увеличение содержания нефтепродуктов в питательной воде влечет образование пленки на поверхностях нагрева котла и всех теплообменниках (конденсаторы турбин, подогреватели низкого и высокого давления, деаэраторы, основные и пиковые сетевые подогреватели и прочие), что существенно снизит коэффициент теплопередачи, ухудшит расчетные технические показатели и коэффициент полезного действия термо-динамического цикла электростанции т.е. перерасход топлива.

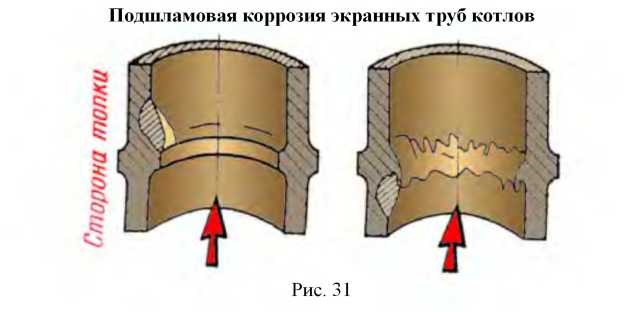

Увеличение солесодержания питательной и котловой воды вызывает образование отложений на внутренних поверхностях экранных труб и, как следствие, их пережог, подшламовую коррозию и аварийные разрывы, что требует полной или частичной замены оборудования. Химическая промывка не устранит язвенную коррозию и нарушение структуры металла. Образование отложений на лопатках турбин, ухудшит термо-динамический процесс турбины и коэффициент полезного действия станции в целом.

Рис. 5 – Отложения на внутренних поверхностях экранных труб котла.

Увеличение содержания продуктов коррозии – железа, влияет, главным образом, на состояние внутренних поверхностей нагрева котла. В критических местах (зона парообразования экранных труб, сварные швы, тупиковые участки, язвы коррозии и прочие) появляются железо и медь содержащие наросты, которые ухудшают теплообмен и увеличивают температуру металла – перегрев. Как следствие нарушение структуры металла и его разрыв.

Рис. 6 – Коррозия экранных труб котлов.